Gli articoli della edizione corrente sono disponibili sul nuovo sito.

Con il kick off meeting virtuale che si è svolto dal 9 all’ 11 febbraio scorso sono partiti ufficialmente i quattro anni della ricerca che vede coinvolto un team internazionale composto da 9 centri di ricerca e università e 3 partner industriali: Helmholtz-Zentrum Dresden-Rossendorf Ev Germany, Sintef As Norway, Eidgenossische Materialprufungs- Und Forschungsanstalt CH, Centro De Investigaciones Energeticas, Medioambientales Y Tecnologicas-Ciemat ES, Deutsches Zentrum Fuer Luft - Und Raumfahrt Ev Germany, Politecnico Di Torino IT, Norges Teknisk-Naturvitenskapelige Universitet Ntnu Norway, Uninova-Instituto De Desenvolvimento De Novas Tecnologias-Associacao PT, Quantis Ch, Sensichips Srl IT, Fzsonick Sa CH, Imperial College Of Science Technology And Medicine UK.

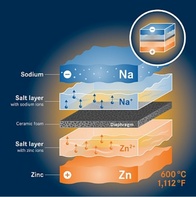

Electricity storage based on liquid sodium and liquid zinc. Source: HZDR/Blaurock

Electricity storage based on liquid sodium and liquid zinc. Source: HZDR/Blaurock

Il Politecnico, con la partecipazione del gruppo GLANCE “Glass, glass-ceramics and composites” del DISAT e il coinvolgimento del centro interdipartimentale J-TECH@POLITO, coordina il design e la realizzazione di materiali di giunzione a base di vetroceramici e leghe brasanti per la realizzazione di connettori ermetici e sistemi di sigillatura presenti nelle due tipologie di batterie.Obiettivo finale del progetto SOLSTICE (Sodium-Zinc molten salt batteries for low-cost stationary storage), finanziato nell’ambito del programma Horizon 2020 e coordinato da Institute of Fluid Dynamics del Helmholtz-Zentrum Dresden-Rossendorf (HZDR) di Dresda (Germania) e da SINTEF di Trondheim, Norvegia, è quello di realizzare due tipologie di batterie per l’energy storage basate su zinco e sodio allo stato fuso: entrambi i concetti di batteria verranno portati a TRL5, e validati da 4 dimostratori in condizioni reali alla fine dei 4 anni di progetto.

source: "M.Nimtz/HZDR"

source: "M.Nimtz/HZDR"

“I materiali e le tecnologie di giunzione progettati e sviluppati nel progetto SOLSTICE – spiega il Professor Federico Smeacetto del DISAT, principal investigator del progetto per il Politecnico– saranno valutati in termini di compatibilità chimica e termomeccanica con i materiali metallici e ceramici utilizzati per realizzare i connettori ermetici, operanti in ambienti corrosivi. Inoltre, nuove formulazioni di paste vetrose verranno sviluppate con l’obiettivo di minimizzare le temperature di giunzione e il costo delle batterie utilizzando metodologie e tecniche di sinter-cristallizzazione e deposizione mirate a migliorare il processo di sigillatura, in termini di porosità ed eventuali altri difetti”.